2025年08月26日

霍尼韦尔2025年08月26日

PTC2025年08月22日

魏德米勒2025年08月21日

智芯半导体2025年08月21日

PTC2025年08月26日

海克斯康

2025年08月12日

桥田智能

2025年08月11日

深视智能

2025年08月06日

倍福

2025年08月26日

海康机器人

2025年08月26日

研华

2025年08月26日

发那科

2025年08月26日

Littelfuse

2025年08月26日

倍加福

本文介绍了柯马的创新转子装配解决方案如何满足新能源汽车生产的复杂需求。依托在自动化领域的专业能力,柯马提供柔性、可扩展的制造系统,助力制造商应对行业变化,提升运营效率并保持长期竞争优势。

新能源汽车(NEV)市场的快速发展正推动电驱动系统向高度集成化、高压化和高功率化方向演进。作为电能转化为机械动力的核心设备,电机直接影响车辆的效率、可靠性和性能。

电机的关键结构包括定子和转子,其中转子通过精密装配的绕组、磁钢片、轴承、转子铁芯和端盖等组件实现高速运转。这些组件的性能和可靠性不仅决定转子的整体表现,还对生产工艺提出了高要求。

转子制造的挑战

向先进新能源汽车电机技术的转变提高了转子制造的标准,要求具有卓越的精度、灵活性以及对多样化产品规格的适应能力。要达到这些标准,就必须克服诸多挑战,包括确保工件的高一致性、实现严格的质量控制,以及建立高效且可扩展的生产流程。而传统方法在这些方面往往难以满足需求。

转子装配解决方案

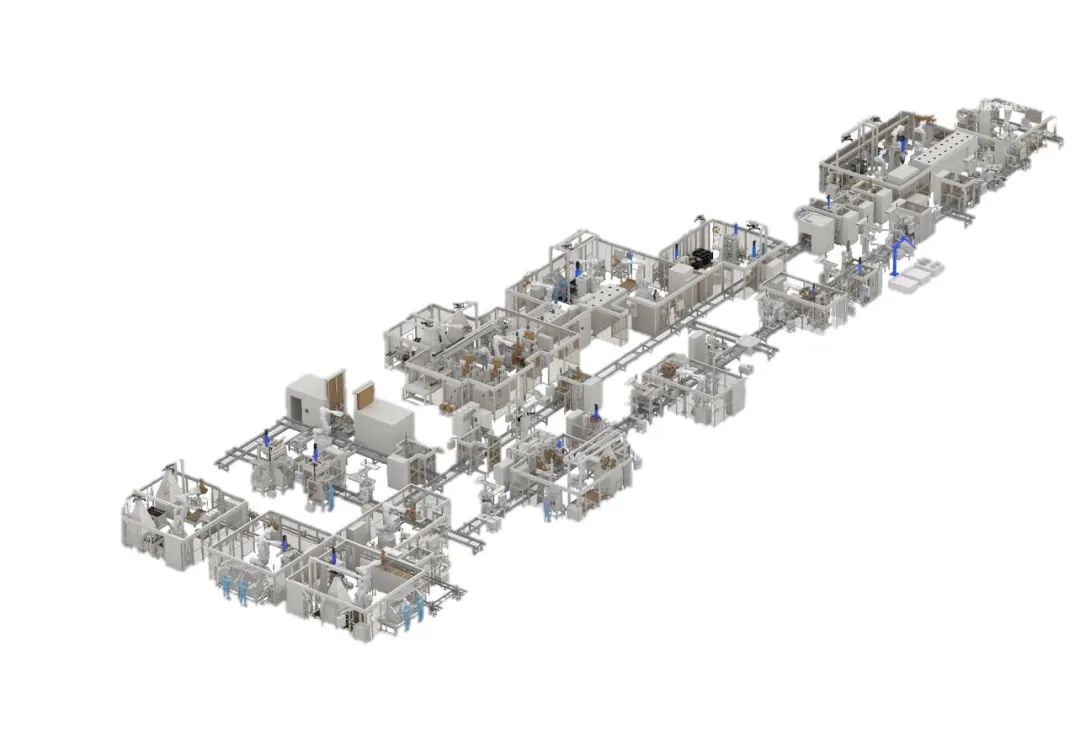

通过模块化工位设计和高可重构性的配置方案,柯马的解决方案不仅能提供出色的精度与效率,还能实现不同产品型号之间的快速切换。这些能力帮助制造商在快速变化的市场环境中保持竞争力,实现灵活运营和可持续发展。

创新技术与高效生产

柯马的转子装配线采用了先进的全自动化技术,不仅实现了高效生产,还在柔性和兼容性方面处于行业领先地位。例如:

整线生产一次合格率达到99%以上,标准自动化整线节拍缩短至90秒以内。

3D视觉技术在铁芯和轴芯上料工位的应用,可精准识别并自动适配不同规格产品。

生产线设计充分优化空间占用,并兼顾设备维护的便利性,满足客户的精益生产需求。

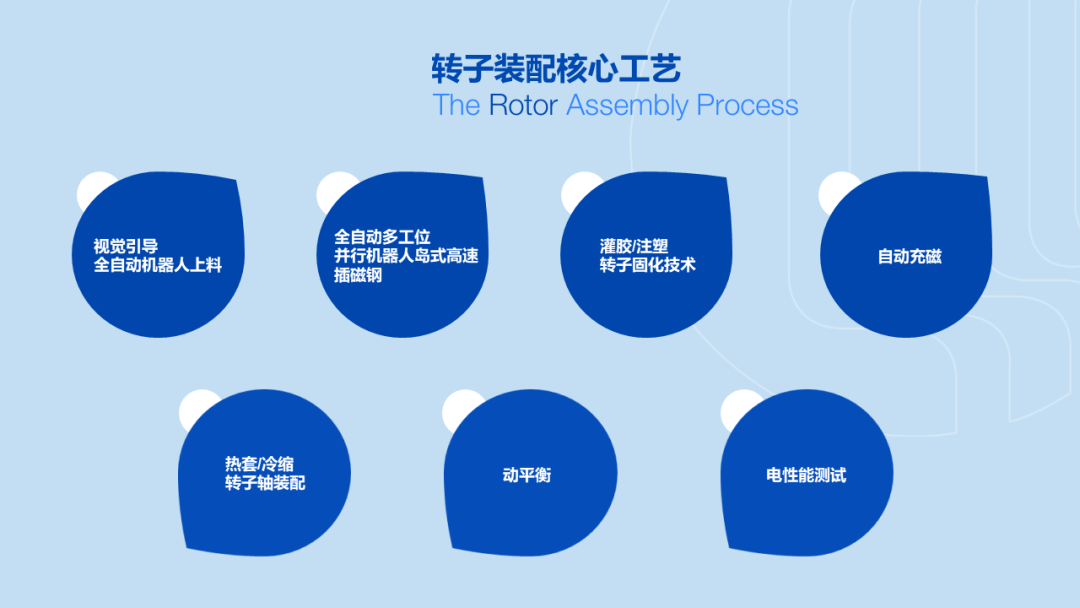

核心工艺与设备优势

自动插磁钢解决方案

柯马引入了视觉以及压力检测系统,对潜在可能出现的磁钢片错装漏装进行防错检测,对插磁钢后产品表面裂纹检测,并且在插磁钢过程中能够实时检测插入深度确保产品符合客户对质量极致要求。此外,多夹爪同时拾取和插入磁钢片的设计将单片节拍缩短至3秒以内,极大提高了生产效率。

磁钢固化工艺

根据产品需求,柯马提供涂胶、注塑、灌封等多种工艺选择,以确保转子在高转速场景下的稳定性和高填充率。在涂胶工艺中,柯马采用了区别于传统胶嘴的定制化设计,即使面对插磁钢槽型尺寸较小的复杂场景,依然可以精准控制胶量,确保胶体均匀覆盖侧壁且无溢出现象。

动平衡技术

此外,柯马整线还集成了行业领先的动平衡设备,为转子提供增重与减重两种校准方案。增重方案通过高精度标块实现自动校准,能够根据不同产品灵活切换标定,确保设备精度,满足电机NVH(噪声、震动、粗糙度)性能和轴承寿命的严格要求。

芯轴装配工艺

在芯轴装配工艺中,柯马采用液氮冷缩与铁芯加热相结合的先进工艺,并配备压力反馈系统,确保穿轴过程中无明显阻力,从而保证产品质量和一致性。

在转子装配系统的设计或实施中,柯马以深厚的工程经验和技术积累为基础,通过全球范围内项目的实践,形成独特专长。无论是自动化水平、生产效率,还是成本控制方面,其定制化解决方案都能够快速响应并满足,为客户带来切实的业务增益。